o-ringler sızdırmazlık alanında en yaygın kullanımı olan elemanların başında gelirler.Basit tasarımları ve farklı uygulamalara uyum sağlayabilmeleri o-ringleri bu konuma getirmiştir.

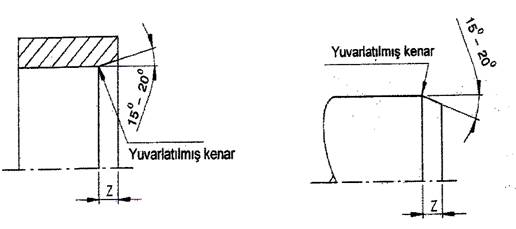

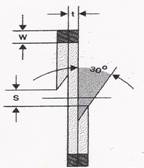

KENAR PAH KIRMA DETAYLARI

Gerekli min. Z |

D 2 |

|

1,10 |

1,78 |

1,50 |

2,62 |

1,80 |

3,53 |

2,70 |

5,33 |

3,60 |

7,00 |

4,20 |

8,40 |

4,50 |

10,00 |

SIZDIRMAZLIK ORTAMI VE ÇALIŞMA ŞARTLARI

Sızdırmazlığı sağlanacak ortamın fiziki ve Kimyasal yapısını belirtir.Çalışma şartarı için gereken bilgiler : BASINÇ , SICAKLIK , HIZ.Sızdırmazlığı sağlanacak akışkanın kimyasal yapısı,sızdırmazlık elemanının malzeme seçimi için hayati bir önem taşır.

SIZDIRMAZLIK ELEMANLARI İMALATI

Sızdırmazlık elemanları Elastomer , Plastomer ve Deri malzemelerden imal edilmektedir.Bu malzemelerin dışında karbon , seramik , muhtelif etaller kopozit elemanların imalatında kullamaktadır.

SIZDIRMAZLIK ELEMANLARININ SEÇİMİ

Sızdırmazlık elemanları seçiminin aşağıdaki kriterlere göre yapılması halinde hata olasılığı ortadan kalkar.

-sızdırmazlığı sağlanacak ortamın türü.Hidrolik,Pnömatik veya bir başkası

-ortamın kimyasal yapısının incelenmesi.

-ortamın çalışma şartlarını.Basınç,sıcaklık ve hız araştırılması.

-ortama göre sızdırmazlık elemanı malzeme seçimi.

-uygulama türü (dinamik,statik) , uygulama şekli (radial,eksenel) , uygulama yerine (mil,gömlek)göre tip ve profil seçimi

-gerekli boyutsal toleransların uygulanması

-yardımcı elemanların seçimi

Genel anlamda sızdırmazlık çok karmaşık bir yapıya sahip olup , elemanları kesin çizgilerle ortamlarına göre ayırmak doğru olmayacağı gibi mümkün de değildir.Değişik ortamlarda ortak kullanılan elemanlar olduğu gibi , örneğin o-ring ve u-keçeler , yalnız bir ortama ait elemanlarda da rastlamak mümkündür.Örneğin , takım keçeler.

Bu bölümde adı geçen elemanların sadece hidrolik uygulamalar için uygun oldukları anlamına gelmez.

UYGUN MALZEME SEÇİMİ İÇİN TEMEL BİLGİLER

Sızdırmazlık elemanları imalatında kullanılan malzemeleri şu ana guruplarda toplamak mümkündür.

ELASTOMERLER

TERMOPLASTİK ELASTOMERLER

PLASTOMERLER

ORGANİK MALZEMELER

METALİK MALZEMELER

KRİSTALİZE MALZEMELER

ELASTOMERLER

Bu grubu sentetik ve tabii kauçuklar oluşturur.NBR,FKM,EPDM,MVQ,CR

Molekül zincirleri arasındaki bağlar yardımcı kimyasal malzemeler aracılığı ile oluşturulmuştur.Elastik oluşları en büyük özelliklerinden biri ve sızdırmazlık için en gerekli olanıdır.

NBR NİTRİL

Sıcaklık dayanımı :-20°C ile +100°C dir.

ÖNERİLEN ÇALIŞMA ORTAMLARI

Propan , petrol kökenli yağlar , mineral yağ ve gresler , bitkisel yağlar , seyreltik asitler

ÖNERİLMEYEN ORTAMLAR

Yüksek oktanlı yakıtlar , keton , aseton , asetik asit , etilen ester , kuvvetli asitler ,fren yağları,

Özellikle glikoz kökenli.Ozon , ültraviole ışınlar , tabiat şartları

FKM VİTON

Sıcaklık dayanımı : -25°C ile +200°C dir.

ÖNERİLEN ORTAMLAR

Mineral yağ ve gresler , yanmaz hidrolik akışkanlar , silikon yağ ve gresler , mineral ve bitkisel yağ ve gresler , propan , doğal gaz , yakıtlar , metanol içeren yakıtlar , yüksek vakum ortamı , ozon ve tabiat şartları.

ÖNERİLMEYEN ORTAMLAR

polar solventler , aseton , metileterketon , etilasetat , dietileter , dioksan , fren akışkanları , glikol kökenli.Gaz halde amoniak , yüksek sıcaklıklarda su buharı ,düşük moleküler yapıda organik asitler , formik ve asetik asit

EPDM

Sıcaklık dayanımı : -50°C ile +150°C dir

ÖNERİLEN ORTAMLAR

Sıcak su ve su buharı +150°C .Özel EPDM karışımlar için +200°C dir.

Fren akışkanları +150°C glikol kökenli akışkanlar , çoğu organik ve inorganik asitler , silikon yağ ve gresler polar solventler , alkol , keton , ester , ozon ve tabiat şartları.

ÖNERİLMEYEN ORTAMLAR

Tüm mineral kökenli yağ ve gresler

MVQ SİLİKON

Sıcaklık dayanımı : -100°C ile +230°C dir.

ÖNERİLEN ORTAMLAR

Motor ve transmisyon yağlar , hayvansal ve bitkisel yağ ve gresler , petrol kökenli olmayan fren akışkanları , ateşe dayanıklı hidrolik akışkanlar , +100°C kadar su ve seyreltilmiş tuz solüsyonları ozon ve tabiat şartları.

ÖNERİLMEYEN ORTAMLAR

Sıcak su ve su buharı 120°C , asit ve alkaliter silikon yağ ve gresler , aromatik mineral yağlar , yakıt , benzen tolüen

DİNAMİK UYGULAMALAR

O-RING KESİDİ

d 2 |

ÇAPSAL YUVA DERİNLİĞİ

S |

YUVA ENİ

B |

1.78 |

1.50 |

2.40 |

2.00 |

1.70 |

2.70 |

2.40 |

2.00 |

3.20 |

2.50 |

2.10 |

3.30 |

2.62 |

2.20 |

3.60 |

3.00 |

2.50 |

4.00 |

3.53 |

3.10 |

4.80 |

4.00 |

3.50 |

5.40 |

4.50 |

4.00 |

6.10 |

5.00 |

4.40 |

6.80 |

5.33 |

4.70 |

7.10 |

5.70 |

5.00 |

7.50 |

6.00 |

5.30 |

8.10 |

6.99 |

6.10 |

9.50 |

8.40 |

7.50 |

11.00 |

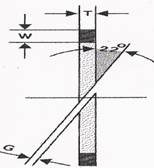

STATİK UYGULAMALAR

O-RING KESİDİ

d 2 |

ÇAPSAL YUVA DERİNLİĞİ

S |

YUVA ENİ

B |

1,00 |

0,70 |

1,40 |

1,50 |

1,10 |

2,20 |

1,60 |

1,15 |

2,30 |

1,78 |

1,30 |

2,40 |

2,00 |

1,50 |

2,60 |

2,40 |

1,80 |

3,10 |

2,50 |

1,90 |

3,20 |

2,62 |

2,00 |

3,40 |

3,00 |

2,40 |

3,70 |

3,53 |

2,80 |

4,50 |

4,00 |

3,20 |

5,00 |

4,50 |

3,60 |

5,60 |

5,00 |

4,00 |

6,20 |

5,33 |

4,30 |

6,60 |

5,70 |

4,80 |

6,80 |

6,00 |

5,00 |

7,00 |

6,99 |

5,60 |

8,50 |

8,40 |

7,50 |

9,00 |

Mil (boğaz) sızdırmazlığı halinde seçilecek o-ringin dış çapı , yuva dış çapından max %3 daha büyük olmalıdır.

Piston sızdırmazlığı halinde seçilecek o-ringin iç çapı piston yuva iç çapından max 5% daha küçük olmalıdır.

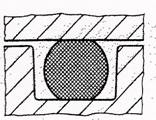

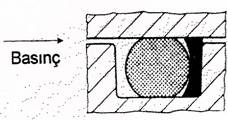

PNÖMATİK PİSTONLARADA YÜZER O-RİNG KULLANIMI

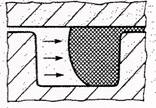

Hızlı hareket eden piston uygulamalarında o-ringin sürtünmeye bağlı olarak aşınmasını önlemek amacı ile yuva derinliği o-ring kesitinden daha büyük tutulur. O-ring dairesel kesiti bu tip bir yuvada baskı altında değildir , dış çapı boru iç çapından daha büyük seçilen o-ring sızdırmazlığı dış yüzeye yaptığı baskı kuvveti ile sağlar. Bu uygulamada küçük kaçakların oluşması doğul karşılanır ve uygulama açısından sorun yaratmaz. Hava ile çalışan çivi çakma tabancaları bu uygulamanın tipik bir örneğidir.

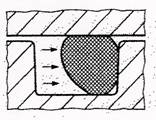

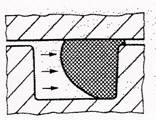

O-RINGLERDE DESTEK HALKASI KULLANIMI

Destek halkaları o-ringlerin yüksek basınç altında basıncın aksi yönündeki çalışma aralığına itilip zarar görmesini önleyen yardımcı elemanlarıdır.

o-ringin çalışma aralığına itilerek zarar görmesi ,

1-sertliğine

2-çapsal çalışma aralığı

3- sistemdeki eksen kaçıklığına

4-ortam sıcaklığına bağlıdır.

Destek halkaları resimde görüldüğü gibi değişik tiplerde ve malzemelerden üretilmektedir.

Destek halkaları üretimine deri malzeme kullanarak başlanmış ancak günümüzde bu malzeme yerini sentetik kauçuk ve teflona bırakılmıştır.

Teflon (ptfe) destek halkaları ,

1-kesikli 2-kesiksiz 3-spiral sarımlı olarak imal edilmektedir.

Kesikli olan tipler o-ringin bindirme düzleminde deforme olmasına neden olabilir.kesiksiz tiplerde bu sorun görülmez ancak tek parça oldukları için erkek yuvalara monte edilemezler. Teflon elastik bir malzeme olmadığı için esneme kabiliyetine sahip değildir. Spiral sarımlı olanlar PTFE için en uygun olanıdır.

Elastomer malzemelerden imal edilen destek halkaları montaj ve uygulama açısından hiçbir sorun yaratmazlar.(NBR,FKM,PU) 90 Shore sertlikte imal edilen bu halkaların elastomerik özelliklerine dikkat edilmesi gerekir.Bu noktada PTFE malzemenin üstünlüğü ön plana çıkmaktadır.Kimyasal dayanımı çok iyi olan PTFE -84°C ile +205°C aralığında rahatlıkla kullanılmaktadır.

PTFE malzemenin sızdırmazlık yüzeyi yağ filmi üstüne etkisi olumsuzdur.Madeni yüzeye sürtünen malzeme yüzeye sıvanarak kapladığı için yağın yüzeye yapışmasını önlemekte, böylece sızdırmazlık elemanı temas yüzeyi için gereken yağlamanın bozulmasına neden olmaktadır.

Bazı asitler ve inorganik tuzlar PTFEi az da olsa etkiler.Solvent ve yağlara karşı dayanımı mükemmeldir.

Destek halkaları o-ring uygulamalarına bağlı olarak tek veya çift olarak kullanılır.

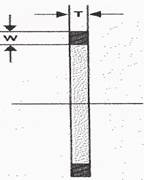

Yuva tasarımı için gereken boyutlar:

o-ring kesidi |

Desteksiz

L + 0,20 |

Tek destekli

L 1 + 0,20 |

İki destekli

L 2 + 0,20 |

1,78 |

2,40 |

3,50 |

5,20 |

2,62 |

3,40 |

4,40 |

6,10 |

3,53 |

4,80 |

5,30 |

7,00 |

5,33 |

7,10 |

7,90 |

10,40 |

6,99 |

9,50 |

10,40 |

13,70 |

|